Produkte

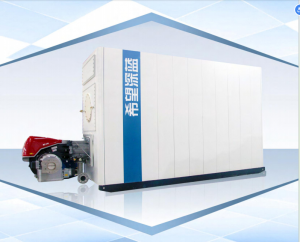

Ultra-Low-NOx-Vakuum-Warmwasserboiler

Zentraler Vakuum-Wasserboiler

Ein zentraler Vakuum-Wasserkessel, auch Vakuum-Phasenwechselkessel genannt, nutzt Wasser mit unterschiedlichen Drücken und den damit verbundenen unterschiedlichen Siedetemperaturen. Bei Atmosphärendruck (1 atm) beträgt die Siedetemperatur von Wasser 100 °C, während sie bei 0,008 atm nur noch 4 °C beträgt.

Aufgrund dieser Eigenschaft von Wasser arbeitet der Vakuum-Heißwasserkessel im Vakuumbereich von 130 mmHg bis 690 mmHg, wobei die entsprechende Siedetemperatur des Wassers zwischen 56 °C und 97 °C liegt. Beim Betrieb des Vakuum-Heißwasserkessels unter Betriebsdruck erhitzt der Brenner das Medium Wasser und bringt es so weit auf Temperatur, bis Sättigung und Verdampfung erreicht sind.

Das Wasser in den Wärmetauscherrohren, die in den Kessel eingesetzt sind, wird durch die Aufnahme der Wärme des äußeren Wasserdampfs zu heißem Wasser. Anschließend kondensiert der Dampf zu Wasser und wird erneut erhitzt, wodurch der gesamte Heizzyklus abgeschlossen wird.

Niedrig-NOx-Vakuum-Warmwasserboiler

Angesichts der schwindenden Verfügbarkeit nicht erneuerbarer Energien, steigender Energiepreise und des zunehmenden Bewusstseins für Energieeinsparung und Umweltschutz in China hat Hope Deepblue erfolgreich einen Kondensat-Vakuum-Warmwasserkessel mit niedrigem NOx-Ausstoß entwickelt, dessen Wirkungsgrad bis zu 104 % beträgt. Dieser Kondensat-Vakuum-Warmwasserkessel ergänzt einen Standard-Vakuum-Warmwasserkessel um einen Abgaskondensator. Dieser nutzt die fühlbare Wärme des Abgases und die latente Wärme des Wasserdampfs, wodurch die Abgastemperatur gesenkt und die Wärme zur Erwärmung des Kesselwassers genutzt wird. Dies führt zu einer deutlichen Effizienzsteigerung des Kessels.

Je höher der Dampfgehalt im Abgas ist, desto mehr Wärme wird durch Kondensation freigesetzt.

● Betrieb mit Unterdruck, zuverlässig und sicher

Der Kessel arbeitet stets unter Unterdruck, wodurch die Gefahr einer Ausdehnung und Explosion entfällt. Nach der Installation sind weder eine Überwachung noch eine Inspektion durch die Kesseldruckorganisation erforderlich, und auch eine Überprüfung der Betriebsberechtigung ist nicht notwendig.

●Wärmeübertragung durch Phasenwechsel, effizientert

Die Anlage ist ein Nassrohr-Vakuum-Phasenwechsel-Wärmeerhitzer mit hoher Wärmeübertragungsintensität. Der thermische Wirkungsgrad des Kessels liegt bei 94 % bis 104 %.

● EingebautWärmetauscher, Multi-Funktionen

Der zentrale Vakuum-Wasserboiler kann mehrere Kreisläufe und unterschiedliche Warmwassertemperaturen bereitstellen, um den Bedarf der Nutzer an Heizung, Brauchwasser, Schwimmbadheizung und anderen Warmwasseranwendungen zu decken. Er kann außerdem Prozesswasser für verschiedene Industrie- und Bergbaubetriebe liefern. Der integrierte Wärmetauscher ist für höhere Rohrdrücke ausgelegt und kann Hochhäuser direkt mit Heiz- und Brauchwasser versorgen. Die Installation eines zusätzlichen Wärmetauschers ist nicht erforderlich.

● Geschlossener Kreislauf, längere Lebensdauer

Der Ofen verfügt über ein gewisses Vakuum, und als Wärmeträger wird weiches Wasser verwendet. Der Dampf des Wärmeträgers tauscht die Wärme indirekt mit dem Heißwasser in den eingebauten Wärmetauscherrohren aus. Dadurch kommt es nicht zu Ablagerungen im Wärmeträgerraum und der Ofenkörper korrodiert nicht.

● Automatisches Steuerungssystem, einfache Bedienung

Die Warmwassertemperatur ist im Bereich von 90 °C frei einstellbar. Die PID-Regelung des Mikrocomputers passt die Energie automatisch an die Wärmelast an, um das Warmwasser auf der eingestellten Temperatur zu halten. Die Ein-/Ausschaltfunktion erfolgt zeitgesteuert, eine Überwachung ist nicht erforderlich, und der Benutzer kann die aktuelle Warmwassertemperatur sowie weitere Parameter ablesen.

- Mehrfacher Sicherheitsschutz, Überwachung des Betriebszustands

Der Kessel verfügt über zahlreiche Sicherheitsvorrichtungen, darunter Schutz vor zu hoher Warmwassertemperatur, zu hoher Heizmediumtemperatur, Frostschutz für das Heizmedium, Überdruckschutz und eine Füllstandsregelung. Störungen werden automatisch gemeldet, sodass Überdruck und Trockenlauf ausgeschlossen sind. Das Steuerungssystem besitzt eine umfassende Selbsttestfunktion: Bei einer Störung schaltet sich der Brenner automatisch ab und zeigt die Fehlerstelle an, was Hinweise für die Fehlersuche liefert.

● Fernüberwachung, BAC Gebäudesteuerung

Die reservierte RS485-Kommunikationsschnittstelle ermöglicht es dem Benutzer, die Fernüberwachung, Gruppensteuerung und BAC-Steuerung des Kessels zu realisieren.

● Umweltfreundliche Verbrennung, saubere Abgasemissionen

Durch die Verwendung eines breiten Brennraumdesigns und den Einsatz eines importierten Ultra-Low-NOx-Brenners mit automatischer, stufenloser Regelungsfunktion wird eine sichere Verbrennung und saubere Abgase gewährleistet. Alle Kennzahlen erfüllen die strengsten nationalen Anforderungen, insbesondere die NOx-Emission von ≤ 30 mg/Nm³.3.

Die Entstehung und die Gefahren von NOx

Bei der Verbrennung von Öl und Gas entstehen Stickoxide, deren Hauptbestandteile Stickstoffmonoxid (NO) und Stickstoffdioxid (NO₂) sind, die zusammen als NOx bezeichnet werden. NO ist ein farb- und geruchloses, wasserunlösliches Gas. Es macht über 90 % des gesamten bei Hochtemperaturverbrennung entstehenden NOx aus und ist in Konzentrationen von 10–50 ppm weder besonders giftig noch reizend. NO₂ ist ein bräunlich-rotes Gas, das bereits in geringen Konzentrationen sichtbar ist und einen charakteristischen säuerlichen Geruch besitzt. Es ist stark ätzend und kann bei Konzentrationen von etwa 10 ppm, selbst nach nur wenigen Minuten in der Luft, die Nasenschleimhäute und Augen reizen. Konzentrationen bis zu 150 ppm können Bronchitis und Konzentrationen bis zu 500 ppm Lungenödeme verursachen.

Die wichtigsten Maßnahmen zur Reduzierung des NOx-Emissionswertes

1. Wenn niedrige NOx-Emissionen erforderlich sind, sollte Erdgas anstelle von flüssigen oder festen Brennstoffen verwendet werden.

2. Senkung der NOx-Emissionen durch Vergrößerung des Ofens zur Reduzierung der Verbrennungsintensität

Der Zusammenhang zwischen Verbrennungsintensität und Ofengröße.

Verbrennungsintensität = Brennerleistung [MW] / Ofenvolumen [m³]3]

Je höher die Verbrennungsintensität im Ofen, desto höher die Temperatur im Ofeninneren, was sich direkt auf den NOx-Emissionswert auswirkt. Um die Verbrennungsintensität bei einer bestimmten Brennerleistung zu reduzieren, muss daher das Ofenvolumen vergrößert werden (d. h. die Größe der Ofenmembran erhöht werden).

3. Einsatz eines fortschrittlichen Ultra-Low-NOx-Brenners

1) Der Low-NOx-Brenner verwendet eine elektronische Proportionalregelung und eine Sauerstoffgehaltsregelung, die den Brenner präzise steuern kann, um die Anforderungen an niedrige NOx-Emissionen unter verschiedenen Arbeitsbedingungen zu erfüllen.

2) Einsatz eines Brenners mit extrem niedrigem NOx-Gehalt und externer Abgasrückführungstechnologie

Die externe Abgasrückführung (FGR) führt einen Teil des kalten Abgases aus dem Rauchrohr zur Verbrennung und vermischt es mit Verbrennungsluft im Brennraum. Dadurch wird die Sauerstoffkonzentration im heißesten Flammenbereich reduziert, die Verbrennungsgeschwindigkeit verlangsamt und somit eine niedrigere Flammentemperatur erzielt. Sobald ein bestimmter Abgasumlauf erreicht ist, sinkt die Ofentemperatur, wodurch die NOx-Bildung verringert wird.